Качество — наш главный приоритет

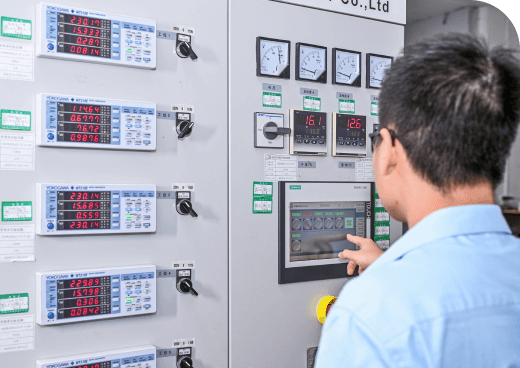

Испытание электрических щитов: имеется комната температурного баланса, специализированная для испытания электрических щитов с учетом различных температур окружающей среды.

Испытание на охлаждение: при температуре ниже минус 25 ℃ в течение 4 часов

Испытание на нагрев: при температуре ниже 45 ℃ в течение 4 часов

Нормальный температурный тест в течение 4 часов

После прохождения температурных испытаний электрическая плата будет отправлена на проверку производительности перед сборкой.

Внимание к деталям является важнейшей частью процесса транспортировки и производства.

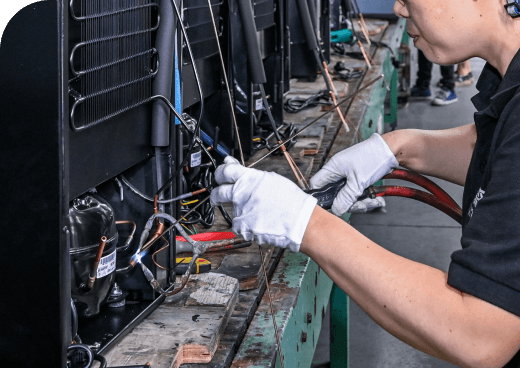

Для проведения сварочных работ мы пригласили инженера, который на протяжении 25 лет занимался сваркой на заводе BMW в Германии, чтобы он руководил работами, благодаря чему интенсивность отказов из-за утечек в нашей продукции составляет менее 0,1%.

Каждый из наших сварщиков проходит строгое обучение и выполняет сварку в соответствии со стандартными процедурами, чтобы гарантировать качество нашей продукции.

Мы всегда считали, что только продукты, прошедшие строгие испытания, могут выжить на рынке. Продукция будет отправлена на второй этаж, чтобы пройти как минимум два испытания на охлаждение. И испытания на безопасность После испытания на охлаждение наши продукты должны пройти несколько критических испытаний на безопасность: первое испытание на охлаждение, второе испытание HI-POT, третье повторное тестирование конфигурации продукта, четвертое испытание на производительность и пятое испытание высоким напряжением на случай утечки электричества или трещины в точке сварки во время испытания на охлаждение.

У нас есть три научные лаборатории для обслуживания различных областей испытаний, включая лабораторию старения, общую лабораторию и испытательную лабораторию версий Power. Мы являемся одной из немногих компаний в отрасли, имеющих собственную лабораторию.

Каждая единица будет иметь карточку отслеживания качества, чтобы контроль качества ничего не упустил.

После завершения заказа мы проведем выборочную проверку. Все блоки должны быть повторно проверены, и даже переделаны, если в ходе проверки у одного из блоков возникнут проблемы с производительностью.

Случайным образом выберите несколько единиц из массового производства для испытания на старение. Это было бы полезно для нас, чтобы усовершенствовать нашу продукцию. Самое главное, если у продукта есть какая-либо проблема, мы также могли бы предоставить решение нашим клиентам до того, как они получат обратную связь от рынка.

Адрес: 8 Kejiqu 11 Rd, район Шунде, Фошань, провинция Гуандун, Китай, 528325

13825523337

Авторские права © 2016-2025, Sunnai Все права защищены.